10 Herstellungstechnologien für Acrylspiegelplatten

Acrylspiegel werden immer häufiger eingesetzt. Wissen Sie, was die wichtigsten Herstellungstechnologien für Acrylspiegelplatten sind?

Als professioneller Hersteller von Kunststoffspiegelplatten listet DHUA hier die folgenden 10 Herstellungstechnologien für Acrylspiegel auf.

Sägeschneiden, Frässchneiden

Wenn wir einen Sonderauftrag mit genauen Zeichnungsanforderungen erhalten, schneiden wir Acrylspiegelplatten gemäß den Anforderungen der Kundenzeichnungen zu.Normalerweise bezeichnen wir diesen Schneidvorgang als Öffnungsmaterial. Verwenden Sie Schneidwerkzeuge oder -maschinen wie Hakenmesser, Bügelsäge, Kappsäge, Bandsäge, Tischsäge, Stichsäge und Oberfräse, um die Acrylspiegelplatte entsprechend in die angegebenen Größen und Formen zu schneiden Anforderung des Kunden.

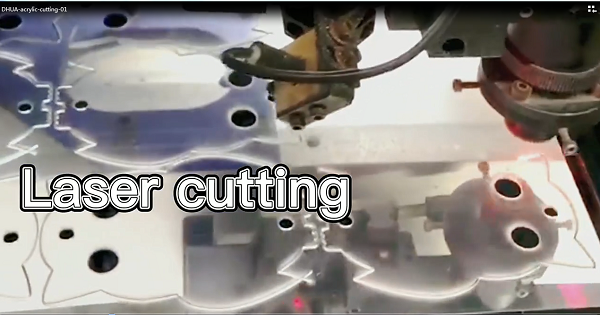

Laserschneidverfahren

Im Vergleich zu gewöhnlichen Schneidemaschinen zeichnen sich Laserschneidmaschinen hauptsächlich durch die Verwendung von Laserschneiden aus. Sie profitieren von der Platzersparnis, der Einsparung von Schnittfläche und dem einfachen Schneiden gemäß Zeichnungen. Alle Arten von Schnittbildern, auch komplexe Bilder, sind kein Problem .

Thermoformverfahren

Acryl als Thermoplast bietet den Vorteil, dass wir es leicht formen und in vielfältige Formen bringen können.Alles, was es braucht, ist etwas Wärme.Wir nennen diesen Vorgang Thermoformen, auch Warmbiegen genannt.

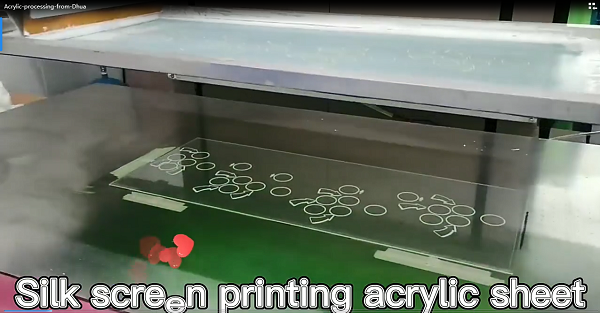

Siebdruckverfahren

Beim Siebdruck wird Tinte durch ein Sieb auf das Acrylsubstrat übertragen, wobei ein Rakel/eine Walze zum Füllen der offenen Öffnungen verwendet wird.Der Siebdruck auf Acryl wird häufig auf Gegenständen aus Acrylmaterialien angewendet.Sie können vollfarbige Bilder, Logos und Texte in Fotoqualität direkt auf Acrylspiegel drucken.

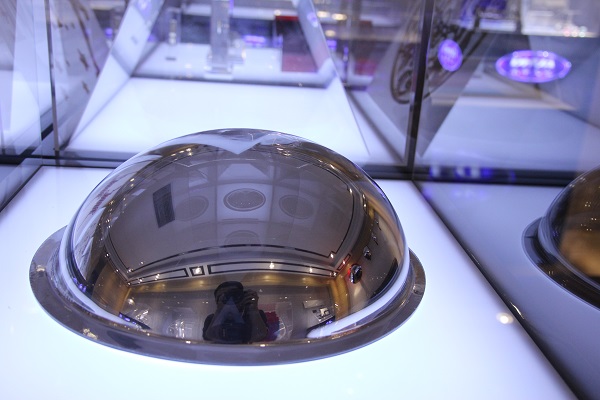

SchlagFormen pProzess

Beim Blasformverfahren handelt es sich um eine Art Thermoformverfahren, das hauptsächlich durch Blasen erfolgt.Nach der Wärmebehandlung wird die Acrylplatte zu einer Halbkugel in der erforderlichen Größe ausgeblasen und dann mit der Form fixiert.

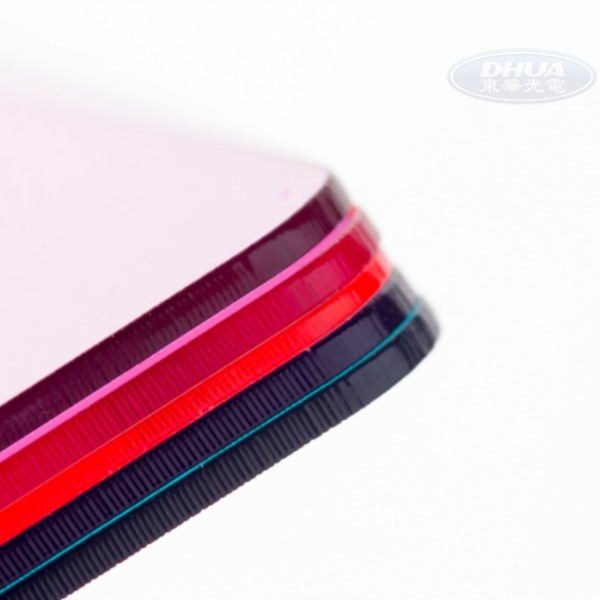

GSchleifen und Poliereng-Prozess

Schleifen und Polieren ist ein Prozess nach dem Schneiden der Acrylspiegelplatte oder Acrylplatte.Nach dem Schneiden kann die Kante des Spiegels rau sein, was zu einer schlechten optischen Wirkung führen kann.Zu diesem Zeitpunkt müssen wir Polierwerkzeuge verwenden, um die Umgebung der Acrylplatte zu polieren, sie glatt zu machen, ohne die Hände zu verletzen, und sie perfekt aussehen zu lassen.

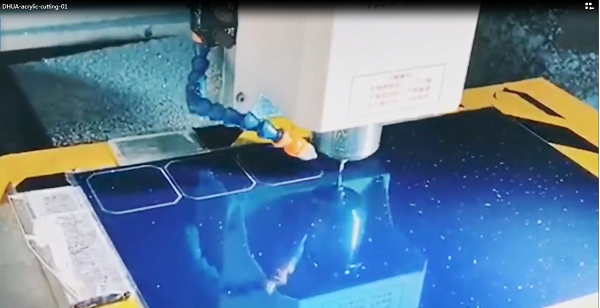

Schnitzprozess

Beim Schnitzen handelt es sich um einen subtraktiven Fertigungs-/Bearbeitungsprozess, bei dem das Werkzeug das Material aus dem Werkstück abkratzt, um das gewünschte Formobjekt zu erzeugen.Heutzutage wird der Höhlenschnitt normalerweise von einer CNC-Fräse durchgeführt, einer computergesteuerten Schneidemaschine, bei der ein Fräser an einer rotierenden Spindel befestigt ist, um den Schneidevorgang durchzuführen.

Bohrvorgang

Unter Acrylbohren versteht man die Technik, mit der Sie Löcher in ein Acrylmaterial bohren, die verschiedenen Zwecken dienen.Beim Bohren eines Acrylmaterials verwenden Sie ein Werkzeug, das allgemein als Bohrer bekannt ist und auch in der Größe unterschiedlich ist.Acrylbohrungen sind bei den meisten Beschilderungen, Dekorationsprodukten, Rahmenanwendungen usw. üblich.

VakuumbeschichtungVerfahren

Acrylspiegel wird aus einer kontinuierlich verarbeiteten Acrylplatte hergestellt und dann mithilfe eines Vakuummetallisierungsprozesses hergestellt, bei dem der Platte ein Spiegelfinish mit einer dauerhaften Schutzbeschichtung verliehen wird.Mit der Vakuumbeschichtungsmaschine können wir doppelseitige Acryl-Spiegelplatten, halbtransparente Acryl-Durchsichtspiegel und selbstklebende Acryl-Spiegelplatten herstellen.

Inspektionsprozess

Neben der grundlegenden visuellen Inspektion und der Inspektion von Länge, Breite, Dicke, Farbe und Spiegeleffekt für Acrylspiegelplatten gibt es weitere professionelle Inspektionen, um die Qualität unserer Acrylspiegelplatten sicherzustellen, wie z. B. Härteprüfung, Verschleißfestigkeitstest und chromatische Aberrationstest , Schlagtest, Biegetest, Haftfestigkeitstest usw.

Zeitpunkt der Veröffentlichung: 17. November 2022